Blogs

Fabricación sostenible: Un enfoque práctico para una producción responsable y eficiente

La fabricación es naturalmente un área donde la sostenibilidad es particularmente importante porque requiere grandes cantidades de recursos. Existen soluciones y estrategias para modificar las líneas existentes a fin de que las operaciones sean más sostenibles, desde el punto de vista de la calidad, el rendimiento y la compatibilidad. En este blog, descubrirá consejos y recursos, respaldados por casos estudiados, para fabricar de manera más sostenible.

En el mundo actual, la necesidad de prácticas de fabricación sostenibles es más apremiante que nunca. Ya sea impulsadas por medidas de ahorro de costos o el deseo de minimizar el impacto ambiental, las empresas buscan cada vez más formas de hacer que sus procesos de fabricación sean más responsables. Este artículo explora estrategias prácticas que pueden ayudar a los fabricantes a alcanzar estos objetivos, comenzando con su propio proceso de producción y extendiéndose para garantizar que sus usuarios finales estén preparados para operar de manera más sostenible. El resultado es que toda la cadena de suministro, desde los proveedores de fabricación hasta los fabricantes de equipos y los usuarios finales, cumplan en forma colectiva con las responsabilidades financieras, ambientales y sociales.

Fabricación eficiente y sostenible

Los productos modernos de automatización industrial están diseñados para optimizar el uso de energía durante todo el proceso de fabricación. Esto genera ahorros de energía durante el ciclo de vida del activo y mejora la eficiencia y longevidad de los recursos, generando ahorros significativos en los costos tanto para los fabricantes como para los usuarios finales.

A continuación, presentamos 3 pasos que los fabricantes podrían seguir al diseñar sus equipos para comenzar este proceso.

- 1.Adoptar la tecnología moderna

El fabricante de ventiladores industriales, comerciales y para el hogar, Hunter Fan, quería usar motores de accionamiento directo en sus ventiladores industriales porque eso les daría a sus productos muchas ventajas sobre los ventiladores HVLS convencionales, como un peso más ligero, una eficiencia energética superior y la eliminación de componentes de alto mantenimiento. Para controlar los nuevos motores de bajo consumo, Mitsubishi Electric desarrolló una solución de firmware para variador de frecuencia (VFD) con el fin de optimizar el rendimiento con varias combinaciones de tipo de ventilador, longitud de hoja y motores. Otro objetivo de Fan apuntaba a reemplazar la interfaz del operador, que se coloca en la pared y contiene los controles del ventilador. Querían una variedad de pantallas táctiles de vidrio, lo que requeriría una fuente de alimentación. Sin embargo, puede ser difícil encontrar tomacorrientes de 110 voltios en los grandes almacenes, y no siempre están donde uno los quiere. Mitsubishi Electric habilitó Power over Ethernet (PoE), lo que significó que las interfaces del operador podían colocarse en cualquier lugar del almacén porque recibirían su energía directamente del VFD del ventilador. Podrían conectar un cable Ethernet al VFD y conectarlo a la interfaz del operador. Al combinar la energía y la transmisión de datos a través de un solo cable, PoE reduce la necesidad de infraestructura de energía separada. Permite una fácil reconfiguración y expansión de los ventiladores en red, lo que puede reducir los costos de instalación y el uso de materiales. - 2.Los componentes de tamaño correcto desafían la mentalidad de un solo tamaño para todos

Hunter Fan incorporó la idea de que otros clientes también podrían querer funcionalidades diferentes: “Cada cliente tiene pequeños ajustes específicos que necesitan hacer... Cuando cambiamos a Mitsubishi Electric, no estábamos al tanto de lo frecuentes que eran esas necesidades de red individualizadas. Habíamos optado originalmente por una solución universal, y hemos tenido que trabajar con Mitsubishi Electric para refinarla y convertirla en una solución más personalizable.” Mitsubishi Electric precarga todos los parámetros necesarios y los ajusta para el motor especificado. Todas las unidades y otros componentes se montan en el gabinete de montaje, se embalan y se envían. Hunter Fan, por su parte, tiene que descargar algunos parámetros de la longitud de la cuchilla y colocarlos en el cajón de embalaje junto con los otros materiales que se envían al cliente. El concepto de un tamaño único para todos generalmente equivale a un sobredimensionamiento e ineficiencias, y lleva a un consumo de energía innecesario. Al dimensionar correctamente el VFD y el motor, podemos ayudar a los clientes finales a reducir sus facturas de servicios públicos durante todo el ciclo de vida del equipo. “En el Aeropuerto de instalación de ventiladores Hunter HVLS dio como resultado mejoras notables en el control de temperatura y el control de plagas dentro de los hangares de aviones. La instalación llevó a ahorros de energía de casi un 30 % y resaltó la eficiencia y la rentabilidad de usar ventiladores Hunter HVLS en entornos grandes y abiertos”.

Fuente: - 3.Usar datos para identificar más áreas de mejora

Cuando las operaciones iban bien, Hunter Fan buscó formas de agregar nuevas características y funcionalidades. Por ejemplo, querían agrupar los ventiladores y encenderlos y apagarlos como grupo, en lugar de individualmente. También querían poder controlar los ventiladores a través de varios sistemas de automatización de edificios, para poder programar los tiempos de encendido y apagado, y aumentar o reducir las velocidades de los ventiladores en función de las temperaturas de cada momento. Una vez conectados al sistema de un edificio, los usuarios finales pueden implementar un sistema de informes para el uso de energía que puede identificar áreas de mejora y hacer un seguimiento del progreso.

En el ejemplo de Hunter Fan, además de los objetivos inmediatos de ahorro de energía que inicialmente nos propusimos lograr mediante la incorporación de motores más eficientes energéticamente, se pudieron lograr ahorros adicionales y mejoras de sostenibilidad gracias a que trabajamos juntos. Estas son formas prácticas de contribuir a los objetivos de sostenibilidad de una empresa.

Precisión significa menos fallas y menos desperdicio de materiales.

La tecnología moderna ofrece la capacidad de producir con mayor precisión, reduciendo el desperdicio de materiales sin sacrificar el rendimiento. Los fabricantes pueden esforzarse por lograr una mayor precisión en los controles de sus máquinas para trabajar de acuerdo con los estándares de sostenibilidad actuales y mostrar un compromiso con la responsabilidad ambiental.

Reducción de la huella de carbono con componentes diseñados para la precisión - Caso estudiado de Balpack

Un cliente le pidió a Balpack, un fabricante de equipo original dedicado a máquinas de embalaje, una aplicación para tapar botellas pequeñas. Querían algo que pudiera ofrecer una precisión preprogramada para manejar fácilmente la colocación de tapas en recipientes delicados llenos de píldoras, líquidos o polvos. El error más mínimo en el torque o la posición podía destruir varias tapas y botellas, o producir fugas de producto. En las máquinas más antiguas con controles analógicos, solo se puede obtener 16 velocidades de torque. Ahora, la cantidad de velocidades es ilimitada. Y el control de torque se puede ajustar a un décimo del uno por ciento”. A través de la colaboración con Mitsubishi Electric y su distribuidor, HPE Automation, Balpack pudo obtener un control de torque muy preciso que reduce las fallas y el desperdicio de materiales al mismo tiempo. Como resultado, están ayudando a su cliente final a reducir la huella de carbono.

Ponga un alto a la mentalidad desechable de “tirar todo” en la fabricación.

Los desechos electrónicos se han convertido en uno de los flujos de desechos de más rápido crecimiento en el mundo. En 2022, se generaron aproximadamente 62 millones de toneladas métricas de desechos electrónicos en todo el mundo, casi el doble desde 2010. A pesar de este crecimiento, la administración de desechos sigue siendo inadecuada, y más de tres cuartos de los desechos electrónicos siguen sin documentarse. Para 2030, se espera que el total global supere los 80 millones de toneladas métricas. El creciente consumo de productos electrónicos con ciclos de vida más cortos y menos opciones de reparación impulsa este rápido aumento. Solo el 17,4 % de los desechos electrónicos se recolectan, tratan y reciclan correctamente, lo que destaca la necesidad urgente de mejorar la infraestructura de reciclaje y recuperación.

Fuente:

Cuando se trata de calidad, no se conforme.

Invertir en componentes de calidad garantiza que los productos que utiliza no fallen antes de tiempo y tengan una vida útil más larga. Esto reduce la necesidad de reparaciones y reemplazos frecuentes y, por lo tanto, minimiza los desechos electrónicos y el impacto ambiental de la fabricación de nuevos componentes.

En aplicaciones críticas, como el tratamiento de aguas residuales, donde las fallas pueden tener consecuencias significativas, es común que el equipo de operaciones reemplace un componente fallido por uno nuevo sin primero solucionar el problema. Si bien la criticidad de la aplicación puede justificar esta práctica, los fabricantes deben invertir en productos de calidad diseñados para durar. La mayoría de los componentes electrónicos están diseñados para tener una vida útil de 10 años. Si experimenta fallas frecuentes prematuramente, es importante que investigue la causa raíz para minimizar la generación de desechos electrónicos. El equipo de fabricación no debe ser desechable y debe cumplir con la calidad y el valor prometidos.

Actualice sus equipos con responsabilidad para reducir los desechos electrónicos.

Quitar y reemplazar no siempre es una opción viable debido a limitaciones presupuestarias, funcionales y laborales. Las actualizaciones graduales a tecnología más nueva pueden extender la vida útil de los equipos y posponer la eliminación al final de la vida útil, todo mientras se cosechan los beneficios de las soluciones de última generación. Este enfoque reduce los costos de capital, minimiza las interrupciones y reduce el impacto ambiental.

Beneficios de la compatibilidad a futuro y de una vida útil más prolongada

La compatibilidad a futuro permite a las empresas mantener la continuidad con los sistemas heredados y, al mismo tiempo, integrar las nuevas tecnologías de forma gradual. Las empresas pueden utilizar nuevas tecnologías para monitorear y mejorar los equipos antiguos y actualizar diferentes partes de las máquinas a lo largo del tiempo, sin necesidad de actualizar toda la máquina de una vez.

Asegurar que las nuevas tecnologías sean compatibles con los sistemas más antiguos permite a las empresas prolongar el valor de los equipos que aún funcionan de manera confiable y eficiente. Esto contribuye significativamente a reducir la cantidad de desechos electrónicos generados. Los productos de mayor duración implican una menor cantidad de recursos para fabricar nuevos dispositivos, incluidas materias primas, energía y agua. Al extender la vida útil de los productos existentes, disminuye la demanda de nuevas materias primas y, de este modo, se reduce también el impacto ambiental.

Estudio de casos: Yupo

Yupo, un fabricante de papel sintético, ha utilizado PLC de la serie A de Mitsubishi Electric desde 1989. Después de más de 30 años de operaciones fiables, la empresa optó por migrar a los PLC de la serie Q de Mitsubishi Electric porque ofrecían compatibilidad a futuro sin contratiempos con los sistemas de automatización existentes en la instalación. La compatibilidad en toda la red era vital, señala el ingeniero de control eléctrico de Yupo, “porque no teníamos tiempo para cambiar cada pieza de E/S de la planta”. Al solo actualizar el PLC y reutilizar la E/S, la empresa ahorraba en costos, acortaba el tiempo de actualización y, lo que es más importante, extendía la vida útil de las E/S existentes para retrasar su eventual retiro como desecho electrónico. La instalación se completó durante una breve parada de una semana y la producción se reanudó sin incidentes.

Conclusión

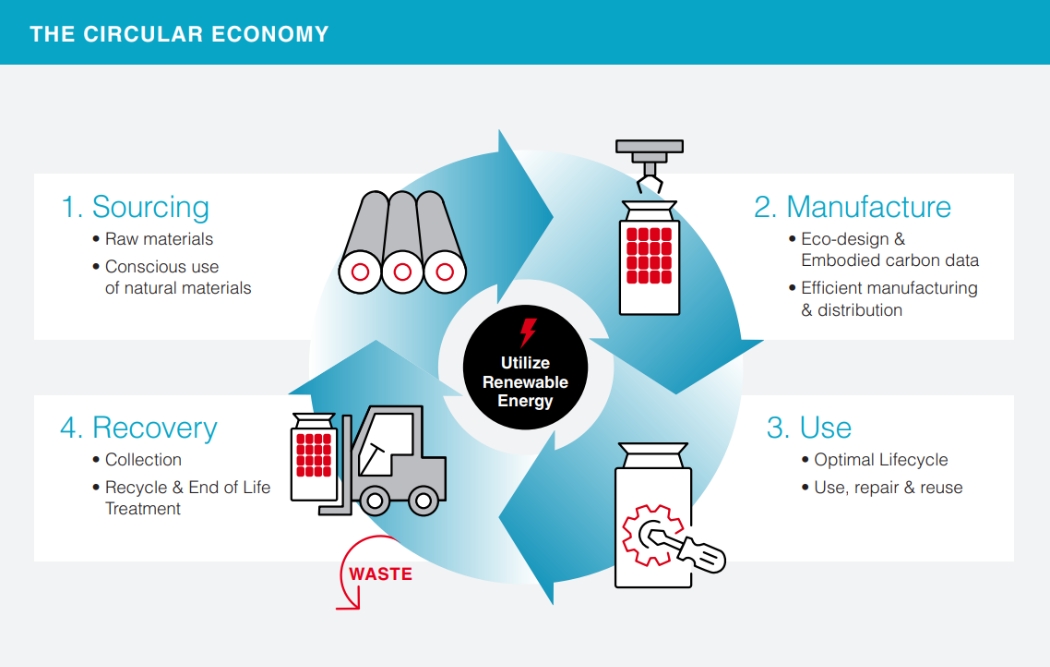

La fabricación sostenible trasciende la mera responsabilidad ambiental; representa la esencia de la toma de decisiones financieras prudentes que benefician tanto al negocio como a la comunidad en general. Se necesita un esfuerzo colaborativo entre fabricantes, fabricantes de máquinas y usuarios finales para identificar e implementar medidas prácticas que fomenten prácticas sostenibles en toda la cadena de valor con el lograr una economía circular.

Referencias

[1] Casos estudiados | Mitsubishi Electric Americas

¿Desea recibir notificaciones de nuevos blogs, artículos técnicos, casos estudiados y seminarios web?

Colaboradores

Deana Fu

Director sénior de Marketing Estratégico

Mitsubishi Electric Automation, Inc.