|

¿Desea recibir notificaciones de nuevas publicaciones en blogs, artículos técnicos, casos prácticos y seminarios web? |

Únase a nuestra comunidad

|

Aprovechamos los datos del piso de producción al piso superior

Mucho que ganar. Aún más que perder.

Monitoreo y análisis en tiempo real de los datos de producción. Mantenimiento predictivo. Información sobre la eficiencia y la mejora de procesos. Resolución de problemas y reparaciones colaborativas a distancia. Producción sin supervisión de “luces apagadas”.

Ya sea que lo llame Fábrica inteligente, Industria 4.0, Internet industrial de las cosas (IIoT) o e-Factory, la realidad es que “lo digital es hacer o morir”. Según el Informe anual de fabricación 2019 de KPMG:

- El 91 % de los fabricantes considera que los datos de las máquinas conectadas modelarán la toma de decisiones y reducirán los costos

- El 74 % siente que la tecnología de fábricas inteligentes agilizará los procesos internos de la empresa desde el piso de producción hasta la planta superior, pero...

- El 27 % de los fabricantes no tiene planes de adoptar la tecnología de fábrica inteligente

Según Impact, la transformación digital en la fabricación se está quedando atrás con respecto a otras industrias. Solo uno de cada cinco fabricantes de tamaño pequeño y mediano (PYMES) se considera muy bien preparado para abordar los nuevos modelos de negocio que trae consigo la Cuarta Revolución Industrial. Dicen: “Las PYMES, que constituyen el 98,43 % de todas las empresas de fabricación en los EE. UU., deben analizar bien su madurez digital y evaluar si tienen lo necesario para crecer y triunfar en el futuro”.

Forbes dice: “Muchas empresas han puesto en marcha iniciativas de transformación digital, pero aún no tienen un piso de producción completamente conectado para enviar datos útiles a toda la empresa”. Los datos ya están disponibles, pero estas compañías no han implementado la tecnología para usar esos datos de manera efectiva.

¿Qué tecnología se requiere para aprovechar los datos? Forbes dice que esta lista probablemente incluye:

- La necesidad de activos conectados

- Toda la tecnología en una plataforma para recopilar fácilmente esos datos, procesarlos, analizarlos y

- La capacidad de compartir los datos con las partes interesadas

McKinsey dice que una planta de fabricación ágil (o inteligente) puede mejorar el rendimiento operativo en un 30-50%. Con tanto que ganar, ¿por qué tantos fabricantes se están quedando atrás?

Separar los DATOS REALES de los DATOS FICTICIOS

Una de las razones por las que los fabricantes se están quedando atrás con respecto a otras industrias en la adopción digital es la percepción de que el aprovechamiento de los datos de producción en vivo es demasiado difícil, consume demasiado tiempo y es demasiado costoso. Muchos fabricantes también sienten que “es solo para los grandes” y que... “puede esperar”.

Si bien estas percepciones pueden haber sido ciertas en un momento dado, ninguna es cierta hoy en día, especialmente la última. PwC dice: “IIoT es un cambio drástico que se acerca más rápido de lo que en la mayoría de las empresas creen. Aquellos que no actúan ahora corren el riesgo de quedarse atrás, y se enfrentarán a una verdadera lucha para ponerse al día”.

La buena noticia es que nunca ha habido un mejor momento para hacer que sus datos trabajen para usted.

- Los sensores de recopilación de datos son más baratos y ahora están integrados en los dispositivos

- Los dispositivos OEM son más inteligentes: algunos no tienen o tienen muy poco código y ofrecen interoperabilidad plug-and-play

- Las redes inalámbricas facilitan la recopilación y el análisis de datos en el perímetro de la red

- La computación en la nube es más segura y más aceptada por los fabricantes

- Los análisis son mejores gracias a los avances en inteligencia artificial y aprendizaje automático

- Las plataformas de visualización de datos hacen que los datos sean accesibles y tengan sentido para diferentes partes interesadas

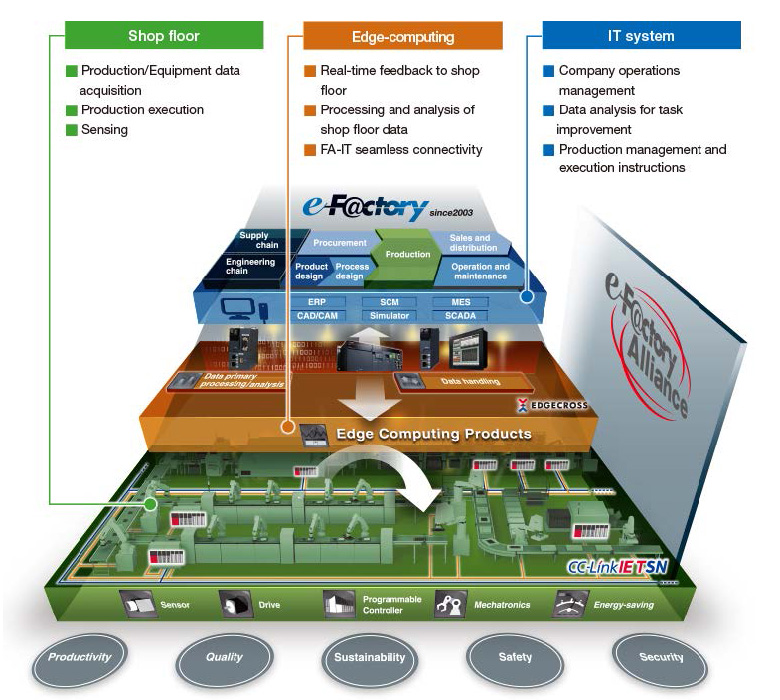

Pero el gran facilitador de Industria 4,0 es CC-Link IE TSN, el primer ancho de banda de gigabit Ethernet de red industrial abierta.

Proporcionamos rendimiento, conectividad e inteligencia

La CC-Link Partner Association (CLPA) dice: “Las redes de comunicaciones industriales son la base de una fábrica eficiente. Permiten que diferentes dispositivos compartan datos, regulen procesos y operaciones y obtengan información procesable sobre la productividad y otros indicadores clave de rendimiento (KPI)”. CLPA dice que la tecnología CC-Link IE TSN proporciona el rendimiento de red más alto actualmente disponible. Supera a otras redes en términos de ancho de banda, transferencia de datos transitorios, tiempo de respuesta y capacidades de datos de red.

Mitsubishi Electric fue el primero en la industria en adoptar dispositivos habilitados para CC-Link IE TSN que están listos para esta nueva tecnología.

Un reciente informe sobre tecnología de Smart Industry reveló que la mayoría de los usuarios afirman estar buscando nuevas infraestructuras de red que puedan aumentar el rendimiento. Además de habilitar Industria 4,0, CC-Link IE TSN ofrece a los fabricantes la libertad de elegir entre dispositivos y máquinas de diferentes proveedores. La tecnología también ofrece compatibilidad con versiones anteriores de las redes CC-Link IE existentes. Es por eso que muchas industrias lo están adoptando y muchos fabricantes automotrices lo están usando como estándar. CC-Link IE TSN permite una perfecta conectividad, desde el sensor más pequeño hasta los sistemas de nivel empresarial.

CC-Link IE TSN proporciona conectividad universal para integrar tecnología operativa (OT) y tecnología de la información (IT).

Adoptar Industria 4,0 consiste en hacer converger los datos del piso de producción con los del piso superior. Sin embargo, ni OT ni IT están configurados para traducir e interpretar datos en tiempo real. Por lo tanto, las empresas tienen enormes volúmenes de datos sin filtrar en lugar de conocimientos que impulsen la acción.

Las PC industriales (IPC) para la computación perimetral aportan los beneficios del IIoT al permitir que las empresas recopilen datos y controlen dispositivos en tiempo real.

Es hora de ponerse un poco atrevido

“La computación perimetral es la clave para la integración de TI/TO”. Así lo afirma Christian Nomine, de Mitsubishi Electric Europe B.V. Christian sostiene que hay que hacer algo más que conectar la tecnología operativa del piso de producción con la tecnología de la información de la empresa. La computación perimetral es la capa intermedia esencial entre los dispositivos y las aplicaciones empresariales.

La computación perimetral se encuentra en el perímetro de la planta de fabricación. Opera entre la nube y los puntos de recopilación de datos como sensores, variadores, PLC y robots. La computación perimetral es complementaria a la computación en la nube. Los fabricantes necesitan ambas. Con la computación perimetral los fabricantes pueden:

- Monitorear fácilmente los datos en todo el piso de producción

- Habilitar diagnósticos en tiempo real

- Monitorear de forma remota los dispositivos conectados

Cuando los datos se envían a la nube, los fabricantes pueden obtener un panorama más amplio del IIoT, el necesario para mejorar la productividad de la planta y la rentabilidad de la empresa.

Las PC industriales (IPC) se crearon específicamente para la computación perimetral. Las IPC de última generación combinan el control de los equipos en tiempo real con la recopilación, el procesamiento, el diagnóstico y la retroalimentación de datos de alta velocidad en un solo sistema. Con las IPC para la computación perimetral, los OEM y los fabricantes pueden:

- CONECTAR la tecnología operativa (dispositivos, máquinas, sistemas y redes) y la tecnología de la información (MES, ERP, etc.)

- RECOPILAR datos en tiempo real de sistemas nuevos y heredados (CNC, PLC, robots, sensores, DCS)

- VISUALIZAR los datos con tableros que alimentan pantallas HMI para monitoreo local y remoto

- ANALIZAR los datos en el perímetro y en la nube, y alimentar plataformas empresariales avanzadas con datos relevantes de máquinas

- OPTIMIZAR el rendimiento a través de la eficiencia general de los equipos (OEE), los KPI y el mantenimiento preventivo

En última instancia, las IPC permiten a los fabricantes llevar inteligencia al piso de producción y al negocio, para que puedan tomar decisiones mejores y más informadas.

Logre una producción sin supervisión mediante el monitoreo de máquinas CNC

El monitoreo de máquinas es la forma más rápida de mejorar el rendimiento de las máquinas CNC y de liberar a sus operadores para que hagan otras tareas. Gracias a la recopilación y el monitoreo de datos de CNC, los fabricantes pueden:

- Encontrar cuellos de botella

- Eliminar ineficiencias

- Mejorar el desarrollo de productos

- Crear ventaja competitiva

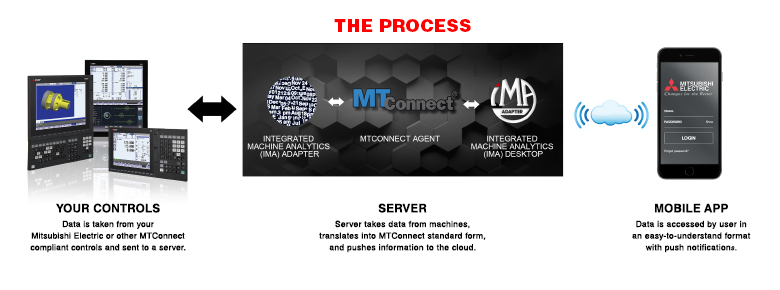

Una nueva aplicación móvil Integrated Machine Analytics (IMA) permite a los usuarios monitorear múltiples máquinas CNC simultáneamente a través de MTConnect, un estándar abierto que permite la conectividad universal. La aplicación está diseñada para las máquinas de control CNC de Mitsubishi Electric, pero funcionará con cualquier CNC compatible con MTConnect.

Ahora los propietarios de empresas, los gerentes de mantenimiento y los supervisores de operaciones pueden monitorear a distancia las máquinas CNC.

Básicamente, los datos se toman de los controles compatibles con MTConnect y se envían a un servidor. El servidor toma datos de las máquinas, los traduce a la forma estándar de MTConnect y luego envía la información a la nube, donde los usuarios pueden acceder a los datos en un formato fácil de entender con notificaciones push de texto por SMS.

El monitoreo en tiempo real de las máquinas CNC en modo de control, estado de control, programa y anulación también permite:

- Fabricación 24/7 o producción sin supervisión

- Respuesta rápida a alarmas

- Mejora la eficiencia general del equipo

Hace más que simplemente recopilar datos

Muchas organizaciones industriales aún están capturando datos en papel o en hojas de cálculo. La capacidad de recopilar, agregar, traducir y visualizar datos es la clave del éxito en los próximos 5 a 10 años.

Piense en todas las empresas que esperaron demasiado tiempo para subirse al tren digital. (Kodak y Blockbuster vienen a la mente). No lo retrase más. Descubra cómo Mitsubishi Electric puede ayudarle a usar los datos para:

- Prepararse para las exigencias de Industria 4,0

- Aumentar el rendimiento del negocio

- Mejorar la ventaja competitiva

Rob Brodecki Rob Brodecki

Gerente de Productos de Servicio

Mitsubishi Electric Automation, Inc.

|

Tom Burke Tom Burke

Asesor estratégico global

Socios de CC-Link

|

Rob Ruber Rob Ruber

Gerente sénior de productos (PLC/IPC/HMI)

Mitsubishi Electric Automation, Inc.

|

¿Prefiere recibir notificaciones sobre material nuevo, como publicaciones en blogs, artículos técnicos, casos prácticos y seminarios web?

Únase a nuestra comunidad